Mit 30 m Länge ist sie auf dem Wilopark, dem Unternehmenshauptsitz der Wilo Gruppe in Dortmund, nicht zu übersehen: Die Wasserstoffanlage H2Powerplant, die mittels Elektrolyse aus Sonne, Wind und Wasser erzeugten Strom in grünen Wasserstoff umwandelt. 520 kg Wasserstoff kann die Systemlösung speichern, die das Unternehmen im vergangenen Jahr als Pilotanlage bei sich installiert hat – und nun auch Kunden als Grundlage für ein autarkes, dezentrales und regeneratives Energieversorgungsnetz anbietet. „Nachhaltigkeit wird seit jeher im gesamten Unternehmen gelebt. Nachhaltigkeits- und Qualitätsmanagement fallen bei uns in die Verantwortung eines Fachbereichs, weil beides nur ganzheitlich funktioniert“, erklärt Tim Schirmers, Plant Quality Manager Dortmund bei Wilo. „Produktseitig fängt dies bei der Entwicklung an und geht über die Fertigung bis hin zum Recycling. Hinzu kommt, dass die Toleranzen der einzelnen Bauteile über den gesamten Wertstrom gesehen – also ganz gleich, ob Elektronikkomponente, Metall- oder Kunststoffbauteil – immer enger werden, damit die Pumpen und Pumpensysteme letztlich eine höhere Energieeffizienz erreichen.“

Schirmers weiter: „Insofern war es für uns keine Frage, dass wir Qualitätsmanagement und Messtechnik bei der Planung der neuen Smart Factory komplett in Richtung Nachhaltigkeit und Digitalisierung ausrichten wollen. Die neue Fabrik hat uns ganz neue Möglichkeiten eröffnet: Weg vom reinen Reagieren hin zu einer präventiven Qualitätssicherung und in Richtung Zuverlässigkeitsmanagement.“

Das Qualitätsmanagement wurde daher früh zu den Planungen der Smart Factory hinzugezogen und arbeitete eine neue Strategie aus, die sich die Digitalisierung zunutze macht: Die Messtechnik wandert nun auch an die Linie. Gemessen werden die Toleranzen von den Mitarbeitern in der Produktion. Alle Messgeräte – sowohl im Messraum als auch in der Produktion – schicken ihre Daten an zentrale Server oder in die Wilo-Cloud. Das Ziel: So wird frühzeitig deutlich, wenn Produktionsprozesse aus dem Ruder laufen. Als diese Strategie stand, ging es für Schirmers’ Team an die Umsetzung: „Wir haben zwar bereits in der Vergangenheit partnerschaftlich mit Klostermann zusammengearbeitet und das Unternehmen konnte die Ausschreibung für sich gewinnen“, freut sich Schirmers.

Klostermann unterstützt Wilo auch bei Lohnmessaufgaben

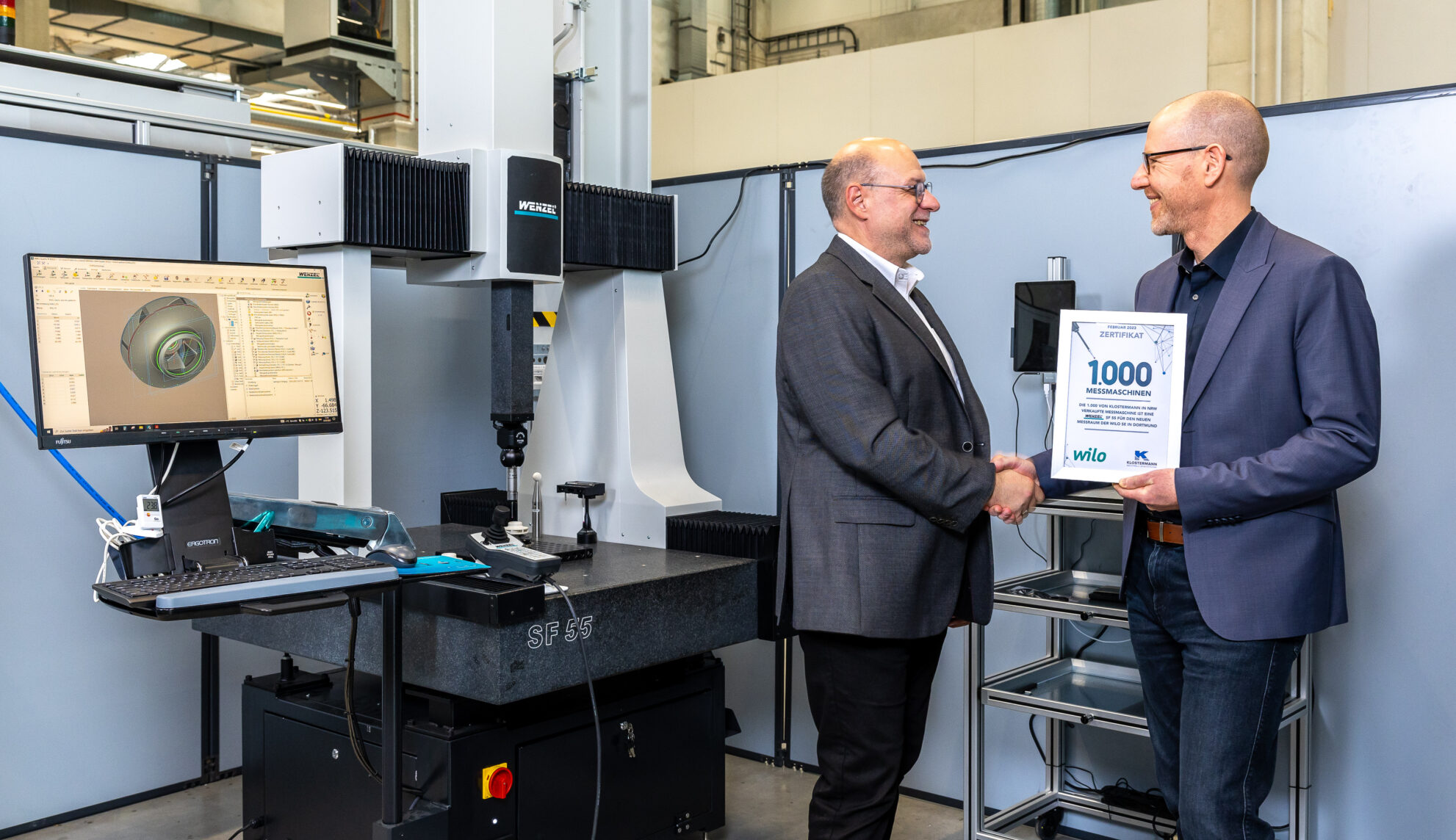

Der Remscheider Komplettanbieter für 3D-Messtechnik hat schon vor mehr als 30 Jahren die erste Messmaschine an Wilo geliefert; und kürzlich hat er hat bei Wilo sogar seine 1000. Neumaschine in Betrieb genommen. „Die räumliche Nähe zu Klostermann ist für uns sehr hilfreich: Wenn wir Hilfe brauchen – sei es bei Implementierungen, Schulungen, beim Erstellen von Programmen, bei Reparaturen, Messvorrichtungen oder auch bei Lohnmessaufgaben – sind die Experten von Klostermann immer schnell zur Stelle. Sogar bei unvorhergesehenen Personalengpässen helfen sie hier bei uns vor Ort aus. Dieses Gesamtpaket macht die Zusammenarbeit sehr effizient“, sagt Schirmers. „Hinzu kommt, dass Klostermann über die Jahre ein tiefes Verständnis von unseren Anforderungen und Prozessen entwickelt hat.“

Wichtig war für Schirmers, die Messtechnik in der Smart Factory eng mit der Messtechnik im Messraum zu verzahnen. Das bedeutete, dass die neuen Messgeräte für den Shopfloor unter WM Quartis, der Messsoftware von Wenzel, laufen sollten. Denn auch im Messraum setzt Wilo schon lange auf Wenzel. Daher entschied sich Wilo für die Koordinatenmessgeräte des Herstellers aus Wiesthal. Die Wahl fiel auf drei SF 55, konzipiert für die direkte Fertigungsumgebung. „Wir wollten auch im Shopfloor drei Koordinatenmessgeräte von Wenzel, um eine Durchgängigkeit und damit Vergleichbarkeit der Daten zu gewährleisten“, so Schirmers. „Die Daten aus dem Messraum, also Messdaten und Messprogramme, können wir somit heute gleich in die Fertigung auf die Maschinen schicken. Die Standardisierung hat außerdem den Vorteil, dass der Werker in der Fertigung ruckzuck auf ein anderes Koordinatenmessgerät gehen kann, wenn wir an einem mal einen Peak haben.“

Als Messvorrichtungen wurden flexible Spannsysteme von Witte implementiert: „Nun legt der Werker ein Bauteil ein, er wählt ein Messprogramm per Knopfdruck aus – und die Maschine macht das, was sie machen soll. Und wir bekommen in gleichbleibender Qualität die Mess- und Prüfdaten“, erklärt Schirmers.

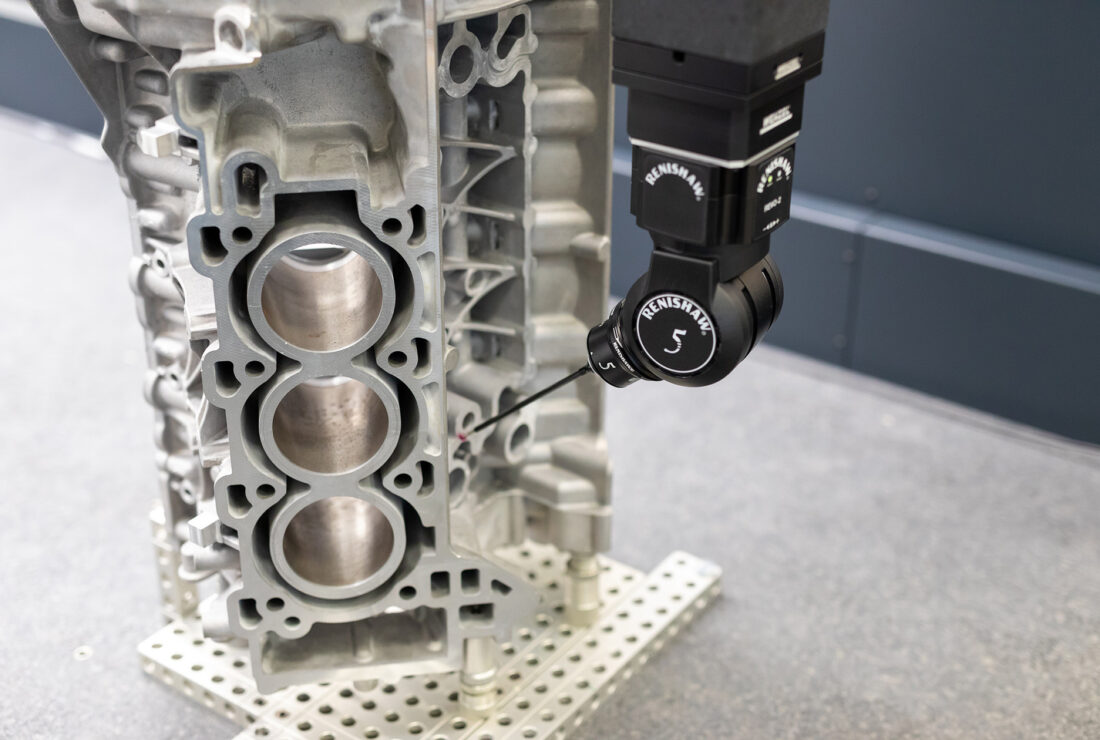

Klostermann sorgte zudem für einen weiteren Schub in Wilos Fertigungsmesstechnik durch die Integration des Prüfgeräts Equator von Renishaw in die Messtechnik-Landschaft: „Wir hatten bereits zwei Equator für die Werkstückprüfung bei Renishaw direkt gekauft, wussten aber deren Potenzial nicht so richtig auszunutzen“, erinnert sich Schirmers. „Klostermann brachte uns im Zuge der Planungen für die Smart Factory auf die Idee, die Eqautor statt mit der Renishaw-Software mit WM Quartis zu betreiben. Das heißt, auch hier konnten wir weiter standardisieren. Das war für uns quasi der Gamechanger, denn nun können wir aus dem Messraum heraus die Messpunkte – also Form- und Lagetoleranzen – festlegen, die mit dem Equator im Hinblick auf IO/NIO überprüft werden sollen. Dafür zieht der Werker eine festgelegte Stichprobe aus der Linie und prüft sie mit den Equator; das dauert gerade einmal drei Minuten.“ Aufgrund dieser Vorteile hat Wilo im Anschluss noch drei weitere Equator ausgeschrieben.

Das neue Messkonzept wurde vorab bei Klostermann getestet

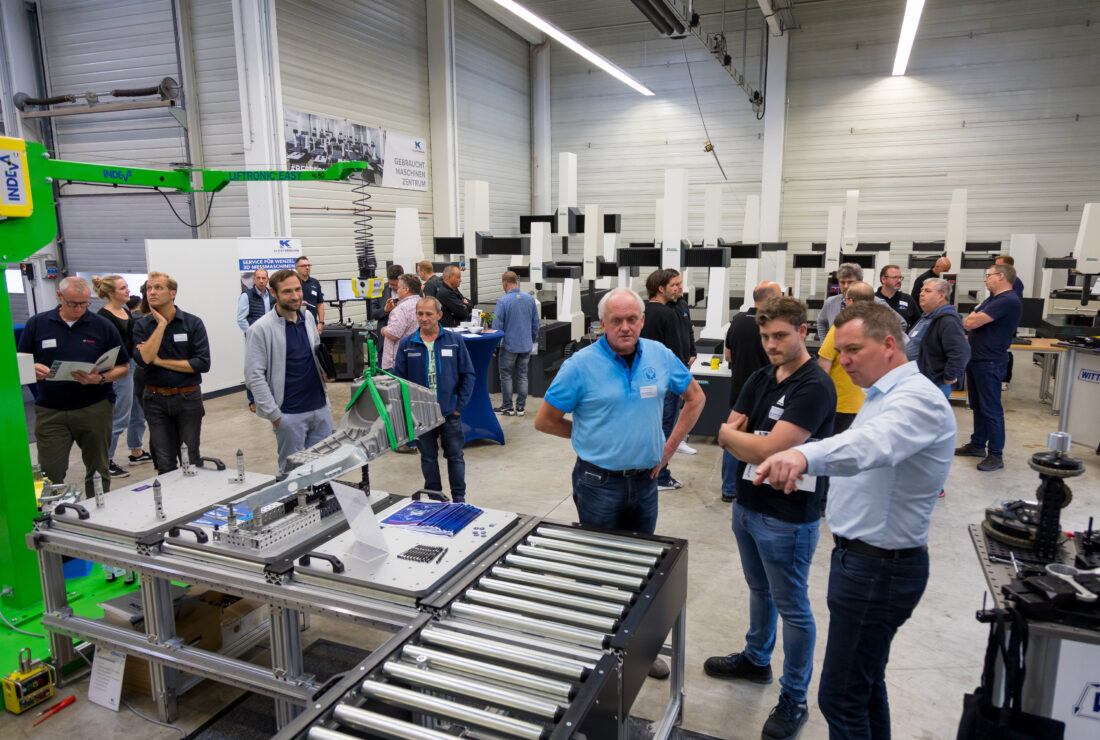

Bevor das neue Messkonzept realisiert wurde, hat Klostermann in seinen Räumlichkeiten in Remscheid die Situation an eigenen Messmaschinen in vier Testreihen gründlich erprobt. Beantwortet wurden dabei auch Fragen wie: Ist das Konzept überhaupt umsetzbar? Schaffen wir es damit auch, eine Messsystemanalyse (MSA) zu machen, sodass die Werte verlässlich und reproduzierbar sind?

Durch hinterlegte Regelkarten bekommen die Werker in der Smart Factory heute über die Oberfläche der Messsoftware WM Quartis auf den Koordinatenmessgeräten von Wenzel und über die Prüfgeräte von Renishaw signalisiert, ob die Toleranzen von Bauteilen weglaufen. Falls in der Produktion nicht rechtzeitig gegengelenkt wird, wird über mehrere eingebaute Eskalationskaskaden im Fall der Fälle Schirmers’ Team per E‑Mail informiert. Schirmers: „So sind wir durch die Trends immer einen Schritt voraus und können entscheiden: Muss eine Fertigungsmaschine etwa korrigiert werden? Muss eine Wartung vorgenommen werden? Früher konnten wir hingegen immer nur reagieren, wenn bereits Bauteile NIO waren.“

In den digitalen Informationsfluss der Mess- und Prüfergebnisse ist nicht nur die Qualitätssicherung eingebunden, sondern auch der Produktionsleiter und das Engineering, das bei häufig auftretenden Problemen die Konstruktion von Bauteilen anpassen kann. Ebenso haben die Kollegen in anderen Wilo-Werken, für die der Standort Dortmund als Dienstleister Bauteile vermisst, über die Cloud ebenfalls Zugriff auf die Qualitätsdaten.

„Die Toleranzen werden enger, die Stückzahlen größer. Heute zahlt es sich aus, dass wir in der Mess- und Prüftechnik schneller und effektiver geworden sind, indem wir diese an die Fertigungsprozesse angegliedert haben“, fasst Schirmers zusammen. „Damit haben wir die Produktqualität gesteigert, die Stabilität der Produktionsprozesse erhöht und den Ausschuss, den wir unserem Recyclingcenter zugeführt haben, um 50 % reduziert. Dies zahlt natürlich auf unsere Nachhaltigkeitsstrategie ein, denn wir können heute aufgrund der engen Prozessüberwachung mittels Messtechnik sehr viel schneller Produktionsprozesse, etwa in der CNC-Bearbeitung oder beim Spritzgießen, korrigieren. Unsere Kennzahlen belegen dies: Wir müssen weniger verschrotten, weniger recyceln und wir erzielen eine höhere Kundenzufriedenheit.“

Am QM-Konzept der Smart Factory sind mittlerweile auch andere Werke von Wilo interessiert: So haben die Kollegen der neuen Hightech-Fabrik im chinesischen Changzhou bereits ihr Interesse an der Lösung signalisiert. Und auf dem Wilopark in Dortmund arbeitet man bereits am Einsatz von künstlicher Intelligenz (KI) für die Auswertung der Mess- und Prüfergebnisse, und zwar mit Hilfe von Studenten der TU-Dortmund. Schirmers: „Die ersten Tests waren sehr vielversprechend.“

Text: Sabine Koll / Erschienen in der Quality Engineering 04 – 2023

- #Kundenreferenz

- #ShopfloorMesstechnik

- #RENISHAW

- #Wenzel

- #Digitalisierung

- #Lohnmessung

- #KMG