von Sabine Koll

Intern zu messen macht uns flexibler und verschafft uns Vorteile bei der Entwicklung neuer Produkte“, sagt Martin Przibilla, Leiter Qualität im Werk Wuppertal von Vorwerk. Das Familienunternehmen, das seit jeher auf den Direktvertrieb seiner Produkte setzt, ist vor allem bekannt für seine Staubsauger und Vorsatzgeräte der Marke Kobold sowie für seine Thermomix-Küchenmaschinen. Im unternehmenseigenen, weltweiten Werksverbund mit den Standorten in Wuppertal, Cloyes-les-Trois-Rivières/Frankreich und Shanghai/China wird nach einheitlichen Vorgaben und strengen Qualitätsstandards produziert. „Alle Werke sind autonom und steuern sich selbst, aber es gibt einen engen Austausch – auch in der Qualitätssicherung“, erklärt Przibilla. So übernimmt unter anderem die Qualitätssicherung in Wuppertal als interner Dienstleister auch Messaufgaben für das Thermomix-Werk in Frankreich.

Die Abteilung Qualitätssicherung im Werk Wuppertal besteht aus drei Teams: Die Qualitätsplanung, die früh in Entwicklungsprojekten ansetzt; die Qualitätssicherung der Serienfertigung sowie der Messraum mit fünf Mitarbeitern. Przibilla leitet die Abteilung seit 2016, seit 2019 gehört auch der Messraum zu seinem Aufgabenbereich. „Mir fiel damals auf, dass wir im Messraum eine Menge ungenutztes Potenzial haben“, erinnert er sich. „Wir haben ein sehr großes Mitarbeiter-Know-how in der Messtechnik. Zum damaligen Zeitpunkt hat der Messraum den Entwicklungsbereich zum Teil unterstützt, zudem hat er zum Teil serienbegleitende Messungen durchgeführt. Doch unterm Strich hatten die Koordinatenmesssgeräte zu häufig Leerlauf – was auch mit daran lag, dass sie technisch nicht optimal waren. Das Erstellen der Messprogramme lief in einer nicht mehr aktuellen Software und dauerte sehr lange, weil jede einzelne Bewegung des Koordinatenmessgeräts im Quellcode geschrieben werden musste.“

Mehr Messaufgaben durch neues kabelloses Reinigungsystem

Zum damaligen Zeitpunkt hatte das Entwicklungsprojekt für das neue kabellose Reinigungssystem VK7 großen Bedarf an messtechnischen Aufgaben: Mit diesem Produkt wollte man die Anzahl der Kunststoffteile, die in der Spritzgießfertigung in Wuppertal produziert werden, etwa um den Faktor 10 erhöhen. „Dies war für uns der Aufhänger, uns in der Qualitätssicherung neu aufzustellen und den Messraum auf ein neues Niveau zu heben, sodass wir sehr viel mehr intern vermessen können als in der Vergangenheit. Wir wollten also die interne Auslastung und die Fertigungstiefe erhöhen“, sagt Przibilla.

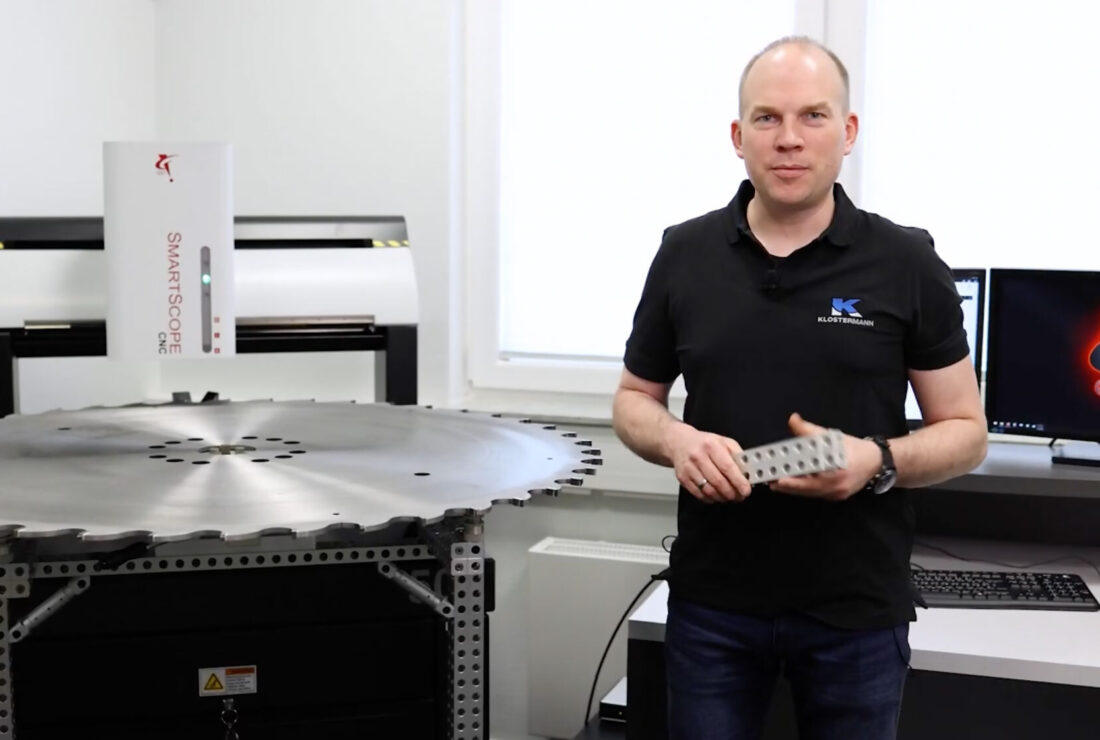

Unterstützung holte er sich bei diesem Vorhaben bei der Klostermann GmbH, die bereits seit rund 15 Jahren für Vorwerk tätig ist – als Lohnmessdienstleister, aber auch als Lieferant und Service-Dienstleister für Messgeräte. Auch Messprogramme hat Klostermann für Vorwerk erstellt; einschließlich Spannsystemen von Witte.

Klostermann empfahl Vorwerk, die bestehenden Koordinatenmessgeräte Schritt für Schritt durch Portalmessgeräte LH 87 von Wenzel zu ersetzen. Klostermann: „Im Highend-Bereich unterscheidet sich die Hardware von Koordinatenmessgeräten nicht wesentlich voneinander. Den Unterschied macht heute die Messsoftware – und die ist bei WM Quartis, der Messsoftware von Wenzel, sehr leicht zu bedienen“, erläutert Christian Klostermann, Geschäftsführer des Familienunternehmens mit Sitz in Remscheid. Bei Przibilla rannte er damit offene Türen ein: „Wir hatten eine ultrahochgenaue Koordinatenmessmaschine. Mit der konnten wir Lehren einmessen, doch das brauchen wir gar nicht. Es kommt bei unseren Messaufgaben nicht auf den Mikrometer an, wir messen hauptsächlich im Hundertstel-Millimeter-Bereich.“

Messprogramme werden heute mit ein paar Klicks erstellt

Der Unterschied zur Messsoftware der vorhandenen Koordinatenmessmaschinen zeigte sich bereits gleich, nachdem Vorwerk die erste LH 87 von Wenzel in Betrieb genommen hatte. „Dank der WM Quartis Software lassen sich die Koordinatenmessgeräte von Wenzel sehr einfach und intuitiv bedienen, das hat sich wirklich bewährt. Heute müssen wir keinen Quellcode mehr eintippen, sondern klicken einfach auf Schaltflächen. Wir können Punkte direkt auf dem CAD-Modell antasten. Davon profitieren wir nicht nur bei der Messprogrammerstellung, sondern auch bei der täglichen Arbeit“, sagt Przibilla.

So vermisst Vorwerk mit den neuen Koordinatenmessmaschinen nun auch Bauteile für Kobold und Thermomix gegenüber dem CAD-Modell. Damit sind für das Unternehmen auch Auswertungen von Freiformflächen möglich. Das schnelle und einfache Ausrichten gegen CAD-Daten ermöglicht das Referenz Punkte System (RPS), das WM Quartis unterstützt. „Das Datensatz-basierte Antasten von Elementen geht heute natürlich auch wesentlich schneller“, so Przibilla.

Er kann die Vorteile genau beziffern: „Unter WM Quartis können meine Mitarbeiter Messprogramme heute deutlich schneller erstellen – in 20 Prozent der Zeit, die sie früher gebraucht haben. Somit waren wir in der Lage, alle Messprogramme für die Bauteile des neuen VK7 selbst zu programmieren. Das spart Zeit bei der Messprogrammerstellung, aber auch Kosten – und zwar rund 40 Prozent. Unterm Strich sind wir dadurch deutlich flexibler geworden.“

Dieses positive Feedback bekam Przibilla auch von den internen Kunden bei der Entwicklung des neuen Kobold Staubsauger VK7 zurückgespiegelt, der im Oktober 2022 auf den deutschen Markt gekommen ist: „Die Projektverantwortlichen haben uns dafür gelobt, dass wir die Messdaten schneller bereitgestellt haben und dass diese außerdem aussagekräftiger sind als früher, weil wir die Messberichte mit WM Quartis anschaulicher darstellen können – und zwar im direkten Vergleich mit den CAD-Daten. So können Projektmitarbeiter anhand der farbigen Darstellung auf einen Blick erkennen, wo es zum Beispiel dimensionelle Abweichungen bei Form- und Lagetoleranzen gibt.“

Koordinatenmessgeräte mit Messtastersystemen von Renishaw

Mittlerweile hat Vorwerk nun bereits drei Wenzel-Koordinatenmessgeräte im Messraum in Betrieb. Zwischen der Lieferung des ersten und des dritten Geräts vergingen gerade einmal knapp zwei Jahre, da der Bedarf aufgrund der positiven Entwicklung des Direktvertriebs der Vorwerk Gruppe gestiegen war. Ausgestattet sind alle drei Wenzel-Messmaschinen mit dem PH10M/SP25M Messtastersystem von Renishaw für 2D- und 3D Scanning. Im Vergleich zur bisherigen Lösung ist dieser Tastkopf schwenkbar und ermöglicht somit Antastungen auch von der Seite. Der SP25 sorgt außerdem für sehr hohe Scan-Geschwindigkeiten und hohe Punktraten.

„Wir könnten natürlich auch optische Sensoren und damit Multisensorik auf den Wenzel-Messmaschinen einsetzen, doch für uns sind taktile und optische Messtechnik weiterhin zwei verschiedene Welten mit ihren eigenen Stärken und Schwächen“, so Przibilla.

Als weitere Vorteile sieht er es, dass Vorwerk nun leichter Messprogramme mit Klostermann austauschen kann – etwa um Lohnmessaufgaben bei Ressourcenspitzen an das Unternehmen mit Sitz in Remscheid auszulagern. Klostermann vermisst die Bauteile dabei ebenfalls auf einer LH 87. Dabei können beide Unternehmen auf eine Datenbasis zurückgreifen und sogar Vorrichtungen austauschen. „Letztlich war es dieses Gesamtpaket von Klostermann, mit dem wir unsere Geschäftsführung von der Neuinvestition überzeugen konnten. Die neuen Koordinatenmessgeräte machen uns deutlich flexibler – und Klostermann kann Auftragsspitzen bei uns noch bessern abfedern.“

„Wir sehen die Entwicklung bei Vorwerk natürlich mit einem lachenden und einem weinenden Auge“, sagt Klostermann. „Einerseits werden wir von Vorwerk nun nicht mehr mit so vielen Lohnmessdienstleistungen beauftragt wie in der Vergangenheit. Aber andererseits haben wir Vorwerk mit den Koordinatenmessgeräten von Wenzel dazu verholfen, die eigenen Wertschöpfungskette zu vertiefen und flexibler zu werden. Und diese strategischen Vorteile für den Kunden überwiegen am Ende des Tages.“ Przibilla ergänzt: „Wir bearbeiten heute zehnmal mehr Bauteile im Messraum. Die Auslastung der Maschinen hat sich somit deutlich erhöht. Das strategische Ziel, so viel wie möglich selbst zu messen, haben wir damit erreicht.“ Auch serienbegleitende Messungen zur Absicherung von Fertigungsprozessen sind heute mit den Koordinatenmessgeräten leichter möglich, da die Messdaten mit den CAD-Datensätzen abgeglichen werden können.

Dass das Tandem mit Klostermann gut funktioniert, zeigt auch eine andere Zahl: Von den 40 neuen Messprogrammen für die Wenzel-Maschinen hat Vorwerk 35 selbst erstellt, den Rest übernahm Klostermann. „Der Austausch von Messprogrammen und ‑Ressourcen von Mitarbeitern mit Klostermann funktioniert ausgesprochen gut“, betont Przibilla.

Auch Service und Support für die Koordinatenmessgeräte haben sich für Vorwerk deutlich verbessert: Dies betrifft die Weiterentwicklung der Messsoftware, aber auch den Service durch Klostermann. „In den Maschinenprojekten sind zudem sogenannte Consulting-Tage bei Vorwerk inkludiert, die es dem Kunden einfach machen, innerhalb einer kurzen Reaktionszeit auf unseren Support und unser Wissen zurückzugreifen“, so Klostermann.

Klostermann gab den Tipp für die Spannsysteme von Witte

„Die Beratung von Klostermann ist für uns in Summe sehr wertvoll“, so Przibilla. So haben der Messdienstleister und Vorwerk gemeinsam die Idee entwickelt, die in der Vergangenheit aus dem Vollen gefrästen Spannvorrichtungen durch die modularen Spannsysteme von Witte zu ersetzen. „Die Investition war zwar kostenintensiv, hat sich aber sehr schnell durch die Retooling-Möglichkeiten, also der Wiederverwendung von Systemkomponenten aus nicht mehr benötigten Vorrichtungen, gerechnet, und zwar schon ab dem zweiten Projekt“, freut sich Przibilla. Zudem hat Klostermann Mitarbeiter von Przibillas Abteilung an den neuen Wenzel-Maschinen geschult.

„In nächster Zeit wollen wir nun die Arbeit innerhalb der Abteilung noch weiter flexibilisieren, sodass die Grenzen zwischen entwicklungs- und serienbegleitenden Messungen noch weiter aufgelöst werden. Das wird die Effizienz in der Qualitätssicherung weiter steigern“, sagt Przibilla. Und weitere Aufgaben sind für sein Team auch schon in Sicht: Vorwerk wird in den Bau einer zusätzlichen Thermomix-Produktionsstätte in Frankreich investieren, um damit der rasant steigenden Nachfrage nach Thermomix gerecht zu werden.

Erschienen in der Quality Engineering Sonderausgabe 05 – 22

- #Kundenreferenz

- #Spannsystem

- #Lohnmessung

- #Messtastersystem

- #Qualitätssicherung

- #Serienfertigung

- #WM Quartis